今日、センサ機器は、デジタル化により大きな進化を遂げています。

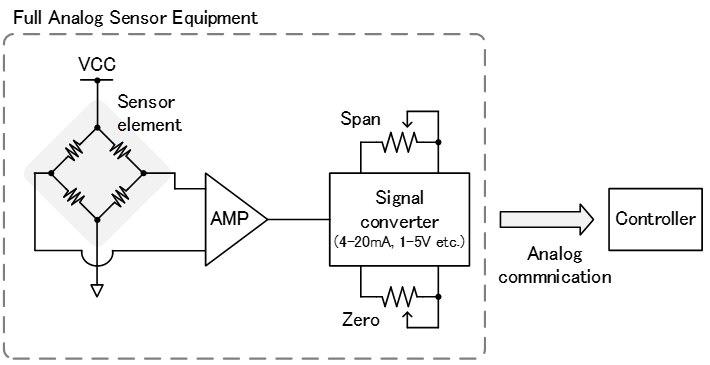

一昔前までは、フルアナログのセンサ機器が主流でした。高精度なセンサ機器の実現には、リニアライズや温度補正などの補正が必須ですが、フルアナログの構成で前述の補正をするのは大変なことでした。

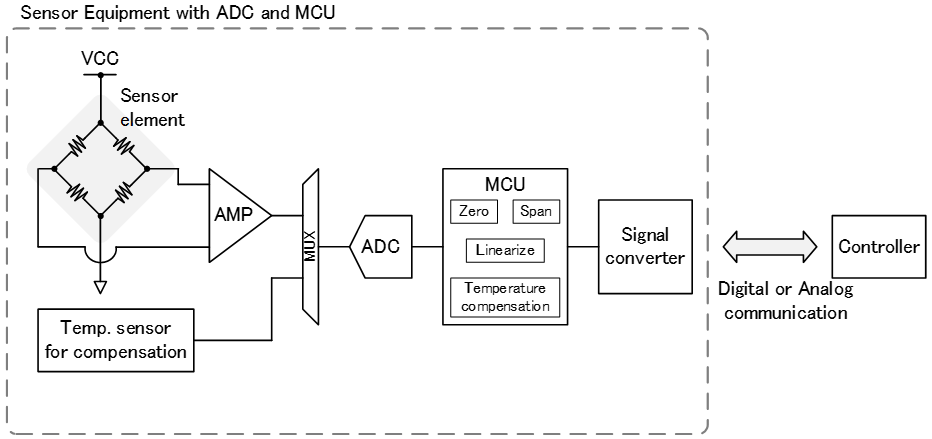

それが、MCUおよびADCが一般化したことにより、デジタル信号処理で容易にリニアライズや温度補正ができる高精度なセンサ機器が登場しました。

近年では、センサ機器はさらに進化しており、1台のセンサ機器に複数個のセンサを搭載したり、信号処理も複雑になってきています。

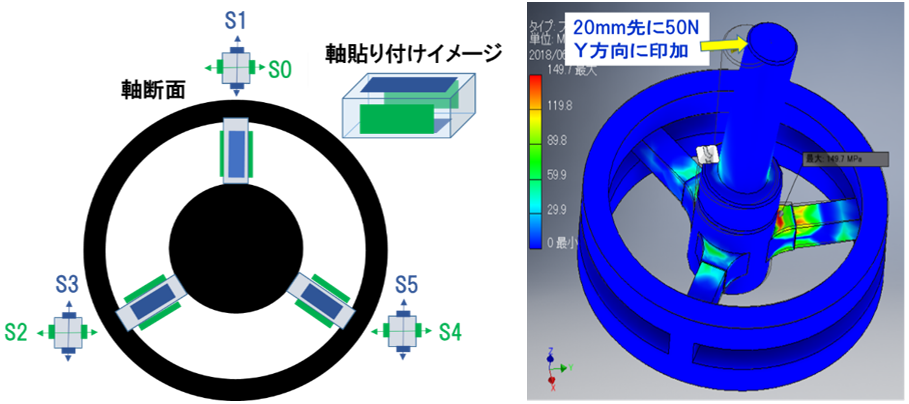

このように進化しているセンサ機器の中でルネサスが近年注目しているのは力覚センサです。力覚センサの一例として、ロボットアームの先端に搭載されている荷重とトルクを計測するセンサがあります。下記に示すように、構造体にひずみセンサが取り付けられており、構造体に力が加わるとひずみセンサが伸長/圧縮されます。その伸長/圧縮を計測することで荷重やトルクの計測ができます。

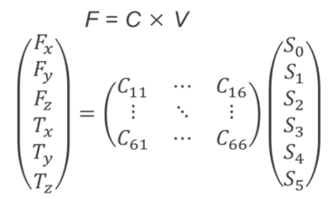

6軸の力覚センサの場合、合計6つのひずみセンサが取り付けられており、X/Y/Zの3軸の荷重と各軸回りのトルクを合せて合計6軸の計測を行うことができます。荷重FとトルクTは、ひずみSから下記の行列式を用いて算出します。

高速かつ正確にロボットアームを制御するには、力覚センサも、ひずみセンサの計測と上記行列演算を高速かつ高精度にすることが求められます。加えて、基板面積をロボットアームの先端に搭載可能なサイズに収める必要があることも重要なポイントです。

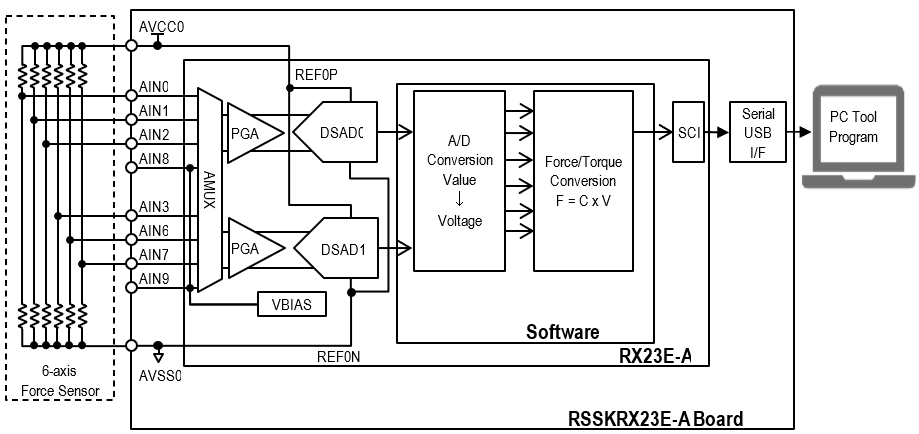

これらの課題に対して、RX23E-Aはベストな選択肢になるかもしれません。RX23E-Aは、低ノイズ/低ドリフトのAFEとDSP/FPU演算に優れたRXv2コアを搭載したCPUを1チップで実現した製品であり、力覚センサに対しても、対応可能な構成になっています。今回、このRX23E-Aを利用した6軸力覚センサの計測例をまとめたアプリケーションノートをリリースしましたので、その結果をご紹介します。

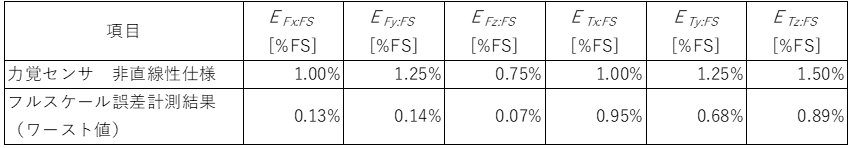

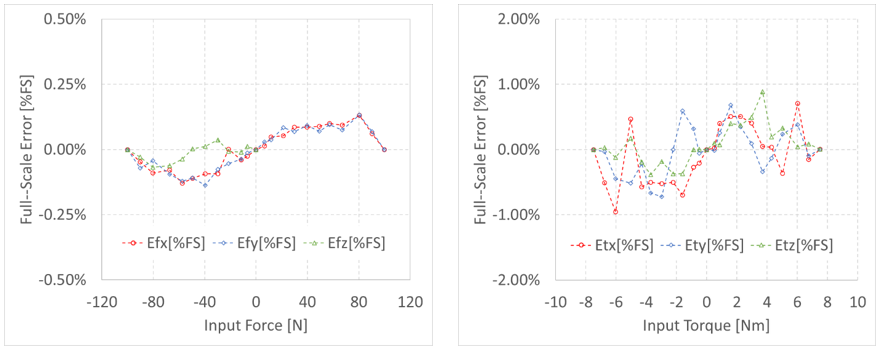

力計測誤差は±0.25%フルスケール以内、トルク計測誤差は±1%以内で、今回使用した力覚センサの仕様範囲内で計測できることが確認できました。

Table 1 仕様と評価結果

本評価は、弊社の評価ボードRenesas Solution Starter Kit(RSSK RX23E-A)で行いました。ユーザは付属のサンプルプログラムをRSSKに書き込むことで、力覚センサの計測を行うことができます。また、RSSKに付属されているPCツールを利用することで、力覚センサの計測結果をリアルタイムに確認することができます。

ご紹介したソリューションは『RX23E-Aグループ力覚センサ計測例』 (ドキュメント番号:r01an5447)としてウェブサイトに掲載中です。ぜひご一読下さい。